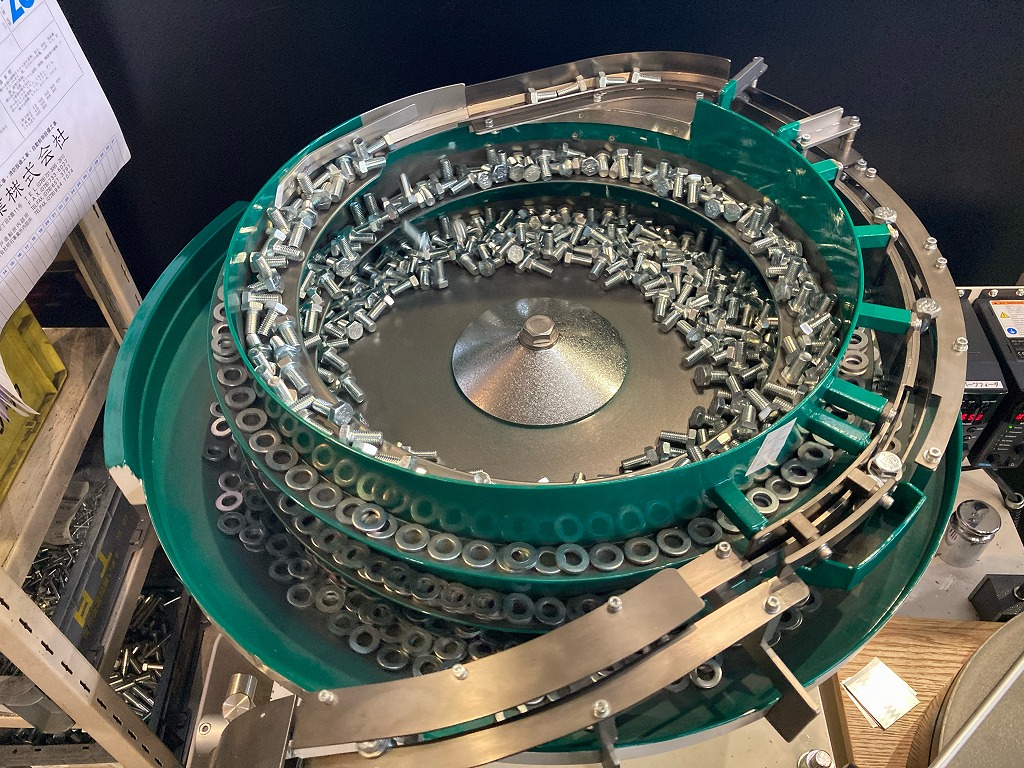

新設パーツフィーダー設置

-

生産性向上を目的に、新設のパーツフィーダーの設置事例です。

内容 新設パーツフィーダー設置

場所 建設機器工場内

工期 1ヶ月

参考価格 要相談

-

工事の背景・工事前の課題

工場の生産ラインでは、ボルトとワッシャーの組付けを手作業で行っていました。その理由の一つとして、ワッシャーの裏表を識別する必要があり、機械による自動化が難しくありました。しかし、新型コロナウイルスの影響により、工場内の人手不足による稼働停止の恐れ、また社内のBCP対策により、組立の自動化を進める必要がありました。そこで、本施工のご相談を当社にいただきました。

-

改善効果・当社からの提案

そこで当社では、ボルトとワッシャーの自動組付けを行う「パーツフィーダー」の設置致しました。まず現場に赴き、組付け作業の調査・ヒアリングを行いました。その後、協力会社と手を組みながら、パーツフィーダーの設計から製作まで行いました。一番のネックとなるワッシャーの裏表判別も、工期と価格が掛かるカメラによる画像判別ではなく、ワッシャーの表面により判別出来ました。

このパーツフィーダー設置により、人:700個/時間 → パーツフィーダー:1,750個/時間

と約2.5倍の生産性向上、省力化を実現いたしました。

-

工事のポイント

- パーツフィーダー設置のチョコ停のメンテナンス、ワッシャーの裏表判別

-

メリット

- 従業員の負担軽減、生産性2.5倍向上、自動化・省力化

施工工程

施工手順

-

step

現地調査委および現地の確認

お客様のご要望のヒアリングを行います。

-

step

仕様書をもとに、お見積り書を提出

仕様書をもとに当社で精査を行った上で、お見積り書を提出いたします。

-

step

ご成約

ご注文書の受領後、ご成約となります。

-

step

工程打ち合わせ

施工工程に関するお打ち合わせをお客様と実施いたします。

-

step

施工および試運転

事故ゼロを第一に考えた安心安全な工事・修理メンテナンスを実施いたします。

-

step

引き渡し

状況確認のための定期診断も実施いたします。